Faster, hotter, lighter

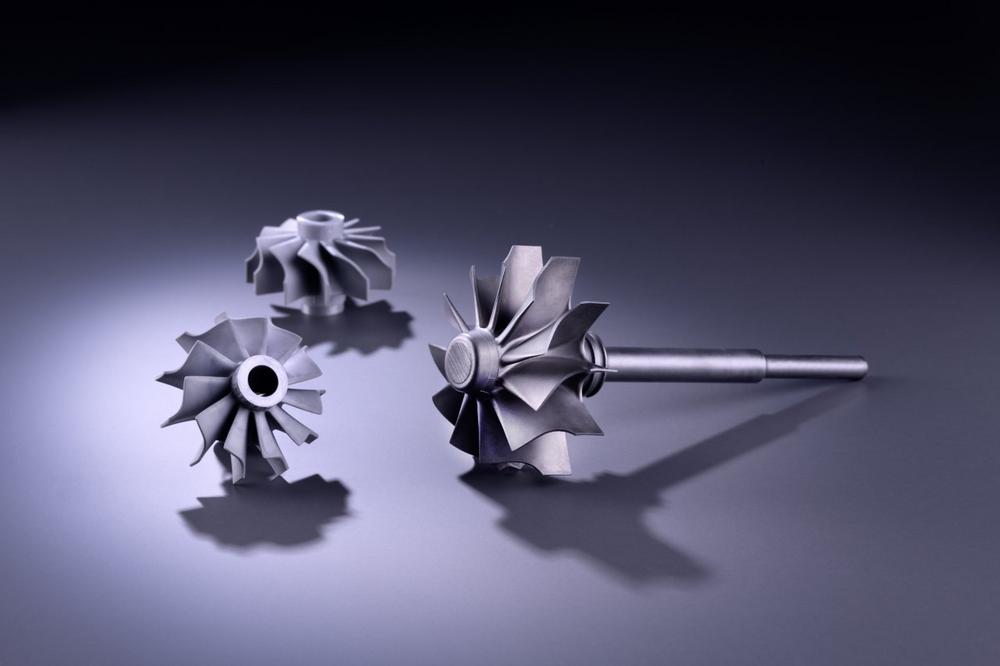

The ever increasing pressure regarding efficiency, weight and costs puts new and old materials in the limelight. Materials that more than meet the new requirements, but from which, until recently, no corresponding components such as turbine wheels and stators could be produced cost-effectively. But not only material development is progressing – there are enough suitable materials – but also process development in order to bring these materials into shape in terms of quality and production. For example, components made of high-performance ceramics, such as: Si3N4 (GPSN or RBSN) or SiC, have been manufactured in the same manufacturing ancestor as conventional plastic parts by extrusion and above all injection molding. However, the majority were small parts in small to medium series. All approaches to the production of highly complex and highly stressed components for high volume applications e.g. like automotive have so far been rather unsuccessful.

But now, after nearly five years of continuous development work, we can say that mass production with high component safety is now also possible with non-oxide ceramics. The combination of the precise adjustment of the materials, a ceramic-compatible design, the determination of the most economical forming process and finally the perfect sintering cycle are the decisive parameters for controlling the material.

The transfer of serial capability to larger, highly complex, highly accurate and highly mechanically and thermally loaded structures is now being intensively worked on.

Our application areas

- Heat recovery, waste incineration or pyrolysis

- Hot gas parts in the turbocharger

- Gas turbine components for range extender

- Lightweight miniature turbines for fuel cells and heating technology

- Gas turbine components for decentralized energy supply

- Gas turbines for power generation in trucks and locomotives

- Auxiliary turbine in aircraft for power generation on the ground

- ceramic heaters

Where are the main advantages of these applications?

- higher operating temperatures up to max. 1350 ° C feasible, so higher efficiency

- extreme surface hardness with flexible core structure

- Lightweight character / component weight in comparison with steel by a factor of 2.5 lighter

- ower mass acceleration with shorter response times

- less vibrations

- Final contour production (injection molding, pressing)

- large series production

How do we see the future?

Currently we are developing with great success rotors, stators and spiral housings made of high-temperature-resistant ceramics in the series production process. We see great potential in significantly increasing the performance and efficiency of axial and radial turbines while at the same time reducing weight. The fact that ceramic injection molding in all its facets has high potential for growth in the future is something we are seeing in the steadily increasing demand. Since 2017 we produce a ceramic sliding shoes for axial-piston pumps and cooling water pumps for the automotive industry. To date, several million pieces have been delivered and are successfully in use. A 100% final inspection gives us maximum security.

Of course, it is not always possible to fully substitute the components, but by skillful isolation of highly loaded areas, almost always a benefit can be generated. Our decisive advantage is that we have all the development and production processes independently in house. Thus, the value added share is very high and we can react quickly to changes in the market, or by the customer. It can be produced inexpensively even small quantities.

FCT Ingenieurkeramik steht für mehr als 20 Jahre Erfahrung und Kompetenz in der Werkstofftechnik und bei der Herstellung von keramischen Hochleistungswerkstoffen und Kompositen.

Unsere Spezialität sind Siliziumnitrid- und Siliziumkarbid-basierte, nichtoxidische Keramikwerkstoffe. Mit unseren Anlagen fertigen wir daraus Bauteile in unterschiedlicher Formgebungs- und Sintertechnik, speziell nach Zeichnungen und anwendungsspezifischen Anforderungen unserer Kunden und Partner. Die komplette Prozesstrecke vom Pulver bis zur einbaufertigen Keramikkomponenten ist bei uns im Haus vorhanden.

Aus optimierten bzw. maßgeschneiderten Keramikwerkstoffen erstellen wir gerne Prototypen, Sonderbauteile und kleine bis mittlere Serien für Sie. Auch besonders große, komplexe und hochpräzise Bauteile sind dabei eher Herausforderung als Problem für uns.

Mit unseren nach modernstem Stand der Technik ausgestatteten und im täglichen Betrieb optimierten Anlagen bieten wir Ihnen zudem eine Vielzahl unterschiedlicher Dienstleistungen.

QSIL Ceramics GmbH

Triptiser Str. 22

07955 Auma

Telefon: +49 (36626) 98-0

Telefax: +49 (36626) 98-269

http://www.qsil.com/

Geschäftsführer/Gesellschafter

Telefon: +49 (36766) 86812

Fax: +49 (36766) 86868

E-Mail: k.berroth@fcti.de

Sales

Telefon: +49 (36766) 868291

E-Mail: toni.steiner@fcti.de

![]()